1. Dezember 2022

Qualitätsmethoden, Pareto, Qualitätswerkzeuge, Qualitätsmanagement

Pareto-Analyse – Priorisierung im Qualitätsmanagement

Qualitätsverantwortliche sind regelmäßig mit diversen Qualitätsproblemen konfrontiert, die es zu lösen gilt. Dazu müssen einerseits qualitative Defizite untersucht und ausgewertet werden, andererseits gilt es, Maßnahmen sowie Vorschläge zur Besserung auszuarbeiten. Wo also ansetzen? Welcher Abweichung ist die größte Bedeutung einzuräumen? Wie ist unter dem Druck enger personeller und zeitlicher Kapazitäten das Setzen von Prioritäten überhaupt möglich? Die Beantwortung dieser grundsätzlichen Fragen ist ohne Zweifel ausschlaggebend für alle Prozesse, die nachfolgend ausgelöst werden – ganz gleich, ob quasi als Automatismus oder durch weitere einzelne ad hoc-Entscheidungen. Als ein probates Werkzeug hat sich hier die Pareto-Analyse etabliert, die neben weiteren Techniken zu den sieben Qualitätswerkzeugen (Q7) zählt.

Die Durchführung der Pareto-Analyse orientiert sich am folgenden Ablauf:

1. Beschreiben des zu lösenden Problems:

Das Problem, das die Pareto-Analyse lösen soll, wird definiert und eine auf einer Skala darstellbare Messgröße festgelegt. Eine beispielhafte Messgröße könnte in diesem Fall die Fehlerhäufigkeit mit ihrer Kostenauswirkung sein.

In einer Fehlersammelliste werden die zur Auswertung nötigen Daten zusammengestellt. Die Daten sollten aktuell und bei wiederkehrenden Messungen stets im gleichen Rahmen erhoben werden.

Beispiel einer Fehlersammelliste: Reklamationen Wasserkocher

Die Fehlerhäufigkeit allein lässt noch keinen hinreichenden Schluss auf die wirtschaftliche Bedeutung der Fehler zu. Vielmehr müssen in der Analyse auch die Kosten betrachtet werden, die den Fehlern selbst und dem Umgang mit ihnen zugeordnet werden können. Das sind zum Beispiel Reklamations-, Nachbesserungs- oder Maschinenstillstandskosten.

Beispiel: Auswirkungen ermitteln

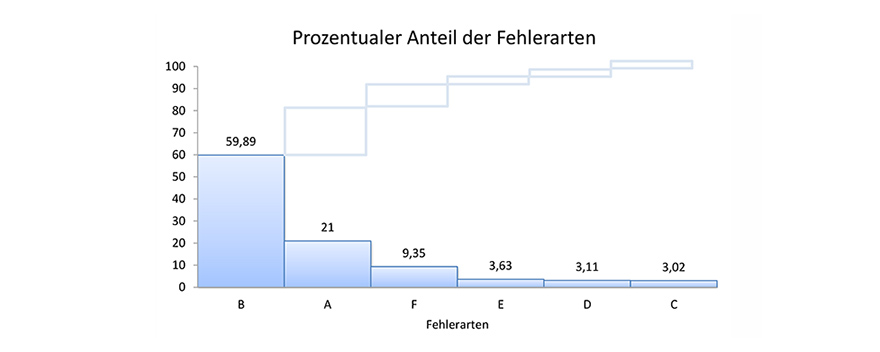

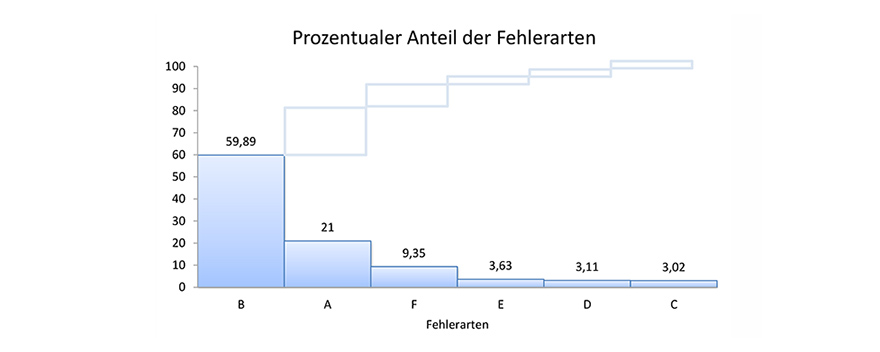

Das Pareto-Diagramm wird nun auf der waagerechten x-Achse mit den Fehlerarten und auf der y-Achse mit den Messwertanteilen beschriftet. Im Diagramm selbst werden die Prozentwerte der einzelnen Fehlerarten in absteigender Reihenfolge als Säule dargestellt.

Die höchste Säule im Diagramm stellt die Fehlerart mit den größten negativen Auswirkungen auf die Kosten dar. Daraus ergäbe sich dann in direkter Ableitung die konkrete, zugrunde liegende Ursache, auf deren Abstellen die entsprechende Priorität zu legen ist - in Folge dann die analoge Bewertung in absteigender Reihenfolge.

Ihr liegt das gleichlautende Pareto-Prinzip zugrunde, das auf den italienischen Ingenieur Vilfredo Pareto (1848 – 1923) zurückgeht. Danach werden ca. 80 % der Auswirkungen durch etwa 20 % der möglichen Ursachen bzw. Einflussgrößen bedingt. Ein relativ kleiner Anteil der Ursachen führt also zu einem relativ hohen Anteil der Auswirkungen. Auf das Qualitätsmanagement und die Fehlerbetrachtung übertragen heißt dies: 20% der auftretenden Fehler sind Ursache für 80% der Fehlerkosten. Unter dieser Annahme kann deshalb die Pareto-Analyse innerhalb kurzer Zeit helfen, Fehler-Ursachen aufzudecken, deren Beseitigung wirtschaftlich lohnenswerter ist, als das Abstellen vieler kleiner Fehler-Gründe, deren Auswirkungen in Summe jedoch eher gering einzuschätzen ist. So lassen sich Problemlösung und Fehlerbekämpfung optimieren und auf ökonomisch sinnvolle Füße, sprich ein gesundes Aufwand-Nutzen-Verhältnis, stellen.

Die Pareto-Analyse erstellen

Die Pareto-Analyse bewertet Problemursachen und ihre jeweiligen Wirkungen auf die Gesamtsituation. Dabei werden alle Ursachen graphisch als Säulen absteigend entsprechend ihrer Wirkstärke in einem Koordinatensystem dargestellt, das sogenannte Pareto-Diagramm. Diese Vorgehensweise macht es möglich, wichtige und weniger wichtige Problemursachen zu differenzieren. Im Qualitätsmanagement können durch die Auswertung von Fehlerstatistiken beispielsweise so die Fehler erkannt werden, die in den Prozessen zu den höchsten Kosten führen. Das Ergebnis dient dann als Entscheidungsgrundlage für die Priorisierung hinsichtlich der entsprechenden Abstellmaßnahmen.Die Durchführung der Pareto-Analyse orientiert sich am folgenden Ablauf:

- Beschreiben des zu lösenden Problems

- Sammeln nötiger Daten

- Ermitteln der relevanten Auswirkungen

- Erstellen des Pareto-Diagramms

- Interpretieren der Diagramm-Darstellung

1. Beschreiben des zu lösenden Problems:

Das Problem, das die Pareto-Analyse lösen soll, wird definiert und eine auf einer Skala darstellbare Messgröße festgelegt. Eine beispielhafte Messgröße könnte in diesem Fall die Fehlerhäufigkeit mit ihrer Kostenauswirkung sein.

2. Sammeln nötiger Daten:

In einer Fehlersammelliste werden die zur Auswertung nötigen Daten zusammengestellt. Die Daten sollten aktuell und bei wiederkehrenden Messungen stets im gleichen Rahmen erhoben werden.Beispiel einer Fehlersammelliste: Reklamationen Wasserkocher

| Fehler | Anzahl |

| A: Kocher undicht | 178 |

| B: automatische Abschaltung funktioniert nicht | 601 |

| C: Kabelbruch | 50 |

| D: Einschaltknopf leuchtet nicht im Betriebszustand | 79 |

| E: Kratzer | 22 |

| F: Sonstiges | 115 |

3. Ermitteln der relevanten Auswirkungen:

Die Fehlerhäufigkeit allein lässt noch keinen hinreichenden Schluss auf die wirtschaftliche Bedeutung der Fehler zu. Vielmehr müssen in der Analyse auch die Kosten betrachtet werden, die den Fehlern selbst und dem Umgang mit ihnen zugeordnet werden können. Das sind zum Beispiel Reklamations-, Nachbesserungs- oder Maschinenstillstandskosten. Beispiel: Auswirkungen ermitteln

| Fehler | Anzahl | Kosten je Fehler | Kosten gesamt | Anteil % |

| A: Kocher undicht | 178 | 4,5 | 801 | 21,00 |

| B: automatische Abschaltung funktioniert nicht | 601 | 3,8 | 2283,8 | 59,89 |

| C: Kabelbruch | 50 | 2,3 | 115 | 3,02 |

| D: Einschaltknopf leuchtet nicht im Betriebszustand | 79 | 1,5 | 118,5 | 3,11 |

| E: Kratzer | 22 | 6,3 | 138,6 | 3,63 |

| F: sonstiges | 115 | 3,1 | 356,5 | 9,35 |

4. Erstellen des Pareto-Diagramms:

Das Pareto-Diagramm wird nun auf der waagerechten x-Achse mit den Fehlerarten und auf der y-Achse mit den Messwertanteilen beschriftet. Im Diagramm selbst werden die Prozentwerte der einzelnen Fehlerarten in absteigender Reihenfolge als Säule dargestellt.

5. Interpretieren der Diagramm-Darstellung:

Die höchste Säule im Diagramm stellt die Fehlerart mit den größten negativen Auswirkungen auf die Kosten dar. Daraus ergäbe sich dann in direkter Ableitung die konkrete, zugrunde liegende Ursache, auf deren Abstellen die entsprechende Priorität zu legen ist - in Folge dann die analoge Bewertung in absteigender Reihenfolge.Grenzen der Pareto-Analyse

Wenn viele gleichhäufige Fehler oder auch eine hohe Anzahl vieler verschiedener Fehlerarten auftreten, stößt die Pareto-Analyse an ihre Grenzen, da sich bei der Darstellung im Diagramm keine klar absteigende Stufung der Säulen ergibt. Dies mindert die natürlich Aussagekraft des Diagramms und damit auch die Unterstützung bei der Entscheidungsfindung.

In diesem Fall sollten weitere Methoden und Werkzeuge aus dem Qualitätsmanagement zum Einsatz kommen, die in den nächsten WissenPLUS-Nachrichten näher vorgestellt werden.

Bleiben Sie wissbegierig!

Lesen Sie auch:

- Qualitätswerkzeuge effektiv einsetzen

- Ishikawa-Diagramm – Probleme hinterfragen, Ursachen erkennen

- Fehlersammelliste – Fehler systematisch erfassen

- Das Histogramm – Die Macht der Visualisierung

- Das Streudiagramm als empirisch gestütztes und einfaches Analysetool für Qualitätsbeauftragte

- Mit der Qualitätsregelkarte Prozesse stabilisieren und Produktqualität erhöhen