4. Juli 2024

Qualitätsmethoden, Qualität, Qualitätswerkzeuge, Qualitätsmanagement

Qualitätswerkzeuge Part 6: Mit der Qualitätsregelkarte Prozesse stabilisieren und Produktqualität erhöhen

Gerade in der heutigen wettbewerbsintensiven Geschäftswelt ist es entscheidend, wie eine hohe Produkt- und Dienstleistungsqualität permanent gehalten und stetig verbessert werden kann. Ein Fakt, der nicht nur die Qualitätsverantwortlichen umtreibt. Unternehmen stehen damit vor der Herausforderung, Prozesse kontinuierlich zu überwachen und zu optimieren, um Fehler zu minimieren und die Kundenzufriedenheit auszubauen. Um dieses Ziel zu erreichen, helfen vor allem Qualitätswerkzeuge, die systematisch Prozessanalyse und Qualitätssteuerung unterstützen.

In unserer Serie "Qualitätswerkzeuge" wurden bereits das Paretodiagramm, das Ishikawadiagramm, das Fehlersammeldiagramm, das Histogramm und das Streudiagramm/Korrelationsdiagramm vorgestellt. Der aktuelle Blogbeitrag widmet sich heute der Qualitätsregelkarte, einem weiteren essenziellen Instrument bei der Überwachung von Prozessstabilität und Prozessleistung. Dieser Beitrag beleuchtet dazu eingehend Grundlagen, Nutzen und praktische Anwendungen der Qualitätsregelkarte.

Lesezeit: 6 Minuten

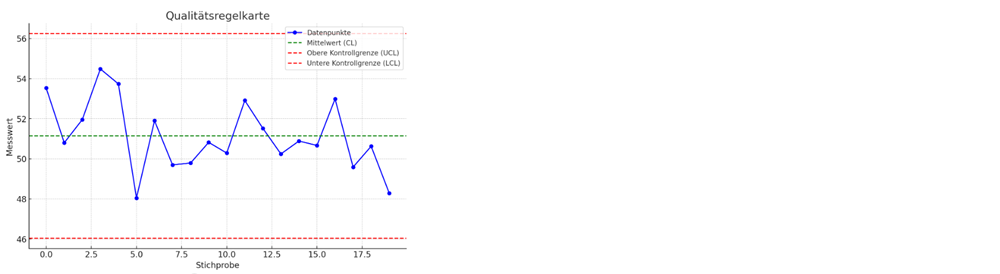

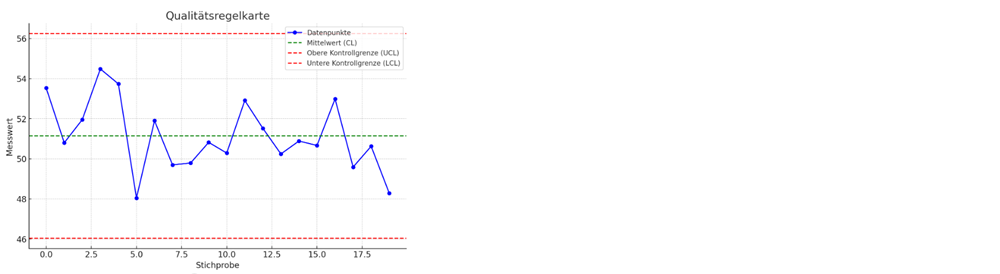

Das Beispielbild zeigt eine Qualitätsregelkarte mit ihren typischen Elementen: Datenpunkte, Mittelwert (Center Line, CL), obere und untere Kontrollgrenze (Upper Control Limit, UCL und Lower Control Limit, LCL). In diesem Beispiel werden 20 Stichprobenwerte dargestellt, die um einen Mittelwert von etwa 50 schwanken. Die Kontrollgrenzen wurden nach der 3-Sigma-Regel, einem Instrument der Statistik, berechnet und geben den Bereich an, in dem die meisten Datenpunkte liegen sollten, wenn der Prozess unter Kontrolle ist. Ausreißer, d.h. Punkte außerhalb der Kontrollgrenzen, würden in diesem Fall Anomalien signalisieren.

Die erfolgreiche Implementierung der Qualitätsregelkarte und ihre anschließende effektive Nutzung erfordert sorgfältige Planung und systematische Vorgehensweise. Dabei ist es essenziell, die richtigen Daten zu sammeln, diese korrekt zu analysieren und kontinuierlich zu überwachen. Nur die präzise Ausführung dieser Schritte ermöglicht es, aussagekräftige Erkenntnisse gewinnen und sicher auf Prozessabweichungen reagieren zu können. Folgende Schritte bieten sich zur praktischen Umsetzung der Qualitätsregelkarte an:

Bleiben Sie wissbegierig!

Lesen Sie auch:

In unserer Serie "Qualitätswerkzeuge" wurden bereits das Paretodiagramm, das Ishikawadiagramm, das Fehlersammeldiagramm, das Histogramm und das Streudiagramm/Korrelationsdiagramm vorgestellt. Der aktuelle Blogbeitrag widmet sich heute der Qualitätsregelkarte, einem weiteren essenziellen Instrument bei der Überwachung von Prozessstabilität und Prozessleistung. Dieser Beitrag beleuchtet dazu eingehend Grundlagen, Nutzen und praktische Anwendungen der Qualitätsregelkarte.

Lesezeit: 6 Minuten

| AUF DEN PUNKT |

Grundlagen der Qualitätsregelkarte

Die Qualitätsregelkarte ist ein statistisches Instrument zur Überwachung von Prozessen im Zeitverlauf. Sie wird eingesetzt, um Prozessabweichungen frühzeitig zu erkennen sowie die Prozessstabilität und -leistungsfähigkeit zu bewerten. Die Visualisierung von Datenpunkten im direkten Vergleich mit festgelegten Kontrollgrenzen erlaubt so das Erkennen von Trends, Ausreißern und Mustern, die auf potenzielle Probleme hindeuten: alles ohne Frage unverzichtbare Erkenntnisse im Qualitätsmanagement.

Eine Qualitätsregelkarte besteht aus einem zentralen Mittelwert (engl. Center Line, CL) sowie zwei Kontrollgrenzen: der oberen Kontrollgrenze (engl. Upper Control Limit, UCL) und der unteren Kontrollgrenze (engl. Lower Control Limit, LCL). Die Datenpunkte, die den Prozessverlauf darstellen, werden in regelmäßigen Abständen auf der Karte eingetragen. Die Prozessstabilität kann dann anhand der oberen und unteren Kontrollgrenzen beurteilt werden, innerhalb derer sich die Datenpunkte befinden müssen, um als stabil zu gelten. Eine mögliche Prozessabweichung lässt sich folgern, sofern die Datenpunkte außerhalb der Kontrollgrenzen liegen.

Eine Qualitätsregelkarte besteht aus einem zentralen Mittelwert (engl. Center Line, CL) sowie zwei Kontrollgrenzen: der oberen Kontrollgrenze (engl. Upper Control Limit, UCL) und der unteren Kontrollgrenze (engl. Lower Control Limit, LCL). Die Datenpunkte, die den Prozessverlauf darstellen, werden in regelmäßigen Abständen auf der Karte eingetragen. Die Prozessstabilität kann dann anhand der oberen und unteren Kontrollgrenzen beurteilt werden, innerhalb derer sich die Datenpunkte befinden müssen, um als stabil zu gelten. Eine mögliche Prozessabweichung lässt sich folgern, sofern die Datenpunkte außerhalb der Kontrollgrenzen liegen.

Das Beispielbild zeigt eine Qualitätsregelkarte mit ihren typischen Elementen: Datenpunkte, Mittelwert (Center Line, CL), obere und untere Kontrollgrenze (Upper Control Limit, UCL und Lower Control Limit, LCL). In diesem Beispiel werden 20 Stichprobenwerte dargestellt, die um einen Mittelwert von etwa 50 schwanken. Die Kontrollgrenzen wurden nach der 3-Sigma-Regel, einem Instrument der Statistik, berechnet und geben den Bereich an, in dem die meisten Datenpunkte liegen sollten, wenn der Prozess unter Kontrolle ist. Ausreißer, d.h. Punkte außerhalb der Kontrollgrenzen, würden in diesem Fall Anomalien signalisieren.

Nutzen und Anwendungsbeispiele der Qualitätsregelkarte

Die Hauptvorteile beim Verwenden von Qualitätsregelkarten liegen in ihrer Fähigkeit, Prozessabweichungen frühzeitig zu erkennen und so kontinuierliche Verbesserungen zu fördern, da die Abweichung ja schließlich abgestellt werden (sollten). Einige ganz konkrete Anwendungen und Vorteile sind zum Beispiel:- Früherkennung von Abweichungen:

Qualitätsregelkarten ermöglichen die frühzeitige Erkennung von Abweichungen, bereits bevor diese zu größeren Problemen führen. Das ist beispielsweise besonders wichtig in Produktionsprozessen, wo Fehlerkosten schnell eskalieren und aus dem Ruder laufen können. - Verbesserung der Prozessstabilität:

Die kontinuierliche Überwachung per Qualitätsregelkarte macht es Unternehmen und Organisationen möglich, Schwankungen und Unregelmäßigkeiten zu identifizieren und entsprechende Korrekturmaßnahmen zu ergreifen. Dieses Vorgehen führt zu einer erhöhten Prozessstabilität und -qualität. - Entscheidungshilfe:

Qualitätsregelkarten bieten eine klare visuelle Darstellung des Prozessverlaufs und erleichtern so die Entscheidungsfindung. Qualitätsverantwortliche werden so in die Lage versetzt, auf einen Blick zu beurteilen, ob ein Prozess stabil ist oder ob (und ggf. wie) eingegriffen werden muss. - Förderung einer Kultur der kontinuierlichen Verbesserung:

Durch die regelmäßige Nutzung von Qualitätsregelkarten wird ein systematischer Ansatz zur Prozessverbesserung gefördert. Teams werden ermutigt, proaktiv nach Verbesserungsmöglichkeiten zu suchen und die Qualität kontinuierlich zu steigern, was letztendlich das gesamte Unternehmen stärkt.

Grundsätzlich kann die Qualitätsregelkarte branchenübergreifend genutzt werden. Zur Veranschaulichung folgen zwei Anwendungsbeispiele aus Automobilindustrie und dem Gesundheitswesen.

- In der Automobilproduktion werden Qualitätsregelkarten häufig verwendet, um die Maßtreue zu überwachen. Ein Hersteller kann beispielsweise die Dicke einer lackierten Schicht regelmäßig messen und diese Daten in einer Qualitätsregelkarte aufzeichnen. Durch die Überwachung der Daten wird sichergestellt, dass die Dicke konstant bzw. im Rahmen der Toleranz bleibt und somit Qualitätsstandards eingehalten werden.

- Im Gesundheitswesen werden Qualitätsregelkarten zur Überwachung von Patientenzufriedenheit oder Wartezeiten in einer Klinik eingesetzt. Durch regelmäßige Erfassung der Daten und anschließende Analyse, ob bspw. die Wartezeiten innerhalb der Kontrollgrenzen liegen, können Kliniken erkennen, ob Prozesse optimiert werden sollten und so letztlich die Patientenzufriedenheit verbessert werden kann.

Implementierung und praktische Umsetzung

- Datenerfassung:

Der erste Schritt zur Erstellung einer Qualitätsregelkarte ist die systematische Erfassung relevanter Prozessdaten. Dabei ist es wichtig, die Daten regelmäßig und konsistent zu sammeln, um eine repräsentative Grundlage für die Analyse zu schaffen. Die Datenerfassung kann manuell durch Messungen oder automatisiert durch Sensoren und Datenerfassungssysteme erfolgen. Entscheidend ist, dass die Daten genau und zuverlässig sind, um valide Ergebnisse zu gewährleisten. - Berechnung der Parameter:

Nun müssen die zentralen Parameter berechnet werden. Dazu gehört der Mittelwert (CL) und die Standardabweichung der gesammelten Daten. Die Kontrollgrenzen (UCL und LCL) werden auf der Grundlage der 3-Sigma-Regel berechnet. - Erstellung der Karte:

Sobald die Parameter berechnet sind, können die Daten in die Qualitätsregelkarte eingetragen werden. Der Mittelwert und die Kontrollgrenzen werden ebenfalls eingezeichnet, um eine visuelle Referenz für die Bewertung der Prozessstabilität zu erhalten. Eine klar strukturierte Karte erleichtert Interpretation und Analyse der Daten. - Überwachung und Analyse:

Die kontinuierliche Überwachung der Qualitätsregelkarte ist entscheidend, um Veränderungen im Prozessverlauf rechtzeitig zu erkennen. Durch regelmäßige Analyse der Karte können Trends, Muster und Ausreißer identifiziert werden. Diese Auswertung hilft dabei, die Ursachen für Prozessabweichungen zu ermitteln und gezielte Maßnahmen zur Prozessverbesserung zu ergreifen. - Korrekturmaßnahmen:

Wenn Datenpunkte außerhalb der Kontrollgrenzen liegen oder Muster erkennbar sind, können geeignete Korrekturmaßnahmen definiert und eingeleitet werden, um den Prozess zu korrigieren bzw. zu stabilisieren.

Fazit

Die Qualitätsregelkarte ist ein leistungsfähiges Instrument zur Überwachung und Steuerung von Qualitätsprozessen. Die Anwendung dieses Instruments ermöglicht es Unternehmen, Abweichungen frühzeitig zu erkennen, die Prozessstabilität zu optimieren und eine Kultur der kontinuierlichen Verbesserung zu fördern. Ergänzend zu anderen bewährten Qualitätswerkzeugen wie dem Paretodiagramm, dem Ishikawadiagramm, dem Fehlersammeldiagramm, dem Histogramm und dem Streudiagramm/Korrelationsdiagramm bereichert die Qualitätsregelkarte den Koffer der Qualitätsverantwortlichen. So wird es möglich, die Qualität von Produkten und Dienstleistungen auf das nächste Level zu heben - ein wichtiger Aspekt, wenn es um Wettbewerbsfähigkeit und Kundenzufriedenheit geht.Bleiben Sie wissbegierig!

Lesen Sie auch:

- Überblick über die sieben wichtigsten Werkzeuge zur Qualitätsverbesserung

- Pareto-Analyse – Priorisierung im Qualitätsmanagement

- Ishikawa-Diagramm – Probleme hinterfragen, Ursachen erkennen

- Fehlersammelliste – Fehler systematisch erfassen

- Das Histogramm – Die Macht der Visualisierung

- Das Streudiagramm als empirisch gestütztes und einfaches Analysetool für Qualitätsbeauftragte